DHI tábla felületkezelési technológia szénsorozat közvetlen bevonása

1. A szénsorozat közvetlen bevonásának története

A szén-dioxid sorozatú közvetlen bevonatolási folyamatot az áramköri lapok iparban 35 éve használják. Az iparban széles körben alkalmazott folyamatok közé tartoznak a fekete lyukak, a napfogyatkozások és az árnyékok. Az eredeti fekete lyukú közvetlen bevonat technológiát 1984-ben szabadalmaztatták, és kereskedelemben sikeres volt, mint FR-4 átmenő furatú panel bevonási eljárás.

Mivel a fekete lyuk egy bevonási folyamat, nem pedig egy redox eljárás, mint a kémiai réz mosogató, a technológia nem érzékeny a különböző dielektromos anyagok felületi aktivitására, és nehezen fémezhető anyagokat képes kezelni. Ezért ezt az eljárást széles körben alkalmazták rugalmas áramkörökben lévő poliimid filmekben, nagy teljesítményű vagy speciális anyagokban, például politetrafluor-etilénben (PTFE). A szén és a grafit közvetlen galvanizálási technológiája az űrhajózási és katonai repüléstechnikai alkalmazások számára engedélyezett, és megfelel az IPC-6012D specifikáció 3.2.6.1. Szakaszának követelményeinek.

2. Áramköri fejlesztés

A nyomtatott áramköri lapok tervezésének szükségességével a közvetlen galvanizálási folyamatok tovább fejlődtek az elmúlt években. A miniatürizációs hajtásnak köszönhetően az ólomkomponensektől a felületre szerelhető alkatrészekig a NYÁK-kialakítás úgy alakult, hogy alkalmazkodjon a több csapos mikrokomponensekhez, ami megnövekedett NYÁK-rétegeket, vastagabb áramköri lapokat és átmenő furatokat eredményez. Az átmérő kisebb. A nagy képarányú kihívásoknak való megfelelés érdekében a gyártósor műszaki specifikációinak tartalmazniuk kell az oldatátadás és a mikroporusok cseréjének javítását, például ultrahangos hullámok használatát a pórusok gyors nedvesítésére és a légbuborékok eltávolítására, valamint képesség a levegőkés és szárító fejlesztésére a vastag áramkörök hatékony szárításához. Kis lyukak a deszkán.

Azóta a NYÁK-tervezők a következő szakaszba léptek: a vaklyukak éhsége, a csapok száma és a gömbrács sűrűsége meghaladja a fúráshoz és a huzalozáshoz rendelkezésre álló tábla felületét. Az 1,27 mm-től 1,00 mm-ig tartó rácsos rácstömb-csomagok (BGA) és a 0,80 mm-től 0,64 mm-ig terjedő rácsos skálacsomagok (CSP) rácsával a mikro-vaklyukak a fegyverekké váltak a tervezők számára, hogy megfeleljenek a HDI technológia kihívásainak.

1997-ben a többfunkciós telefonok az 1 + N + 1 kivitelben kezdték használni a tömeggyártást; ez a kialakítás mikrovakolt lyukakkal van ellátva a rétegmagon. A mobiltelefon-eladások növekedésével az ablakok és CO2 lézerek előre maratása, UV, UV-YAG lézer és kombinált UV-CO2 lézer mikrohullámok kialakulásához. A mikrovak viaszok lehetővé teszik a tervezők számára, hogy a vak viaszok alatt haladhassanak, így több tűrácsot oszthatnak el a rétegek számának növelése nélkül. A HDI-t jelenleg széles körben használják három platformon: miniatürizált termékek, csúcskategóriás csomagolások és nagy teljesítményű elektronikai termékek. A mobiltelefon-tervezés miniatürizálása jelenleg a legeredményesebb alkalmazás.

3. Közvetlen galvanizálás

A közvetlen burkolórendszereknek, mint például a fekete lyukaknak, meg kell küzdeniük a technikai akadályokat, hogy megfeleljenek a vaklyukak és a HDI mikrovírusok metallizációs kihívásainak. A redőnyílás méretének csökkentésekor megnő a nehéz részecskék eltávolításának nehézsége a vaklyuk alján, de a vaklyuk aljának tisztasága kulcsfontosságú tényező, amely befolyásolja a megbízhatóságot; ezért az új tisztítószerek és a maratószerek fejlesztése a vakság javítását szolgálja Hogyan lehet megtisztítani a lyuk fenekét.

Ezenkívül az elmélet és a gyakorlati tapasztalatok alapján a mikroeróziós szakasz fúvóka kialakítását úgy módosították, hogy a permetezés-áztatás-permetezés konfigurációjának kombinációja legyen. A gyakorlat hatékonynak bizonyult. Csökken a fúvóka és az áramköri felület felülete közötti távolság, csökken a fúvókák közötti távolság, és megnő az áramköri lapra ható permetezési ütés. A részletek megértésével az új fúvóka kialakítás hatékonyan képes kezelni a nagy képarányt a lyukakon és a vaklyukakon keresztül.

Az okostelefonok következő generációjának fejlesztésével a gyártók a halmozott vaklyukak bármilyen rétegét elkezdték használni az átmenő furatok kiküszöbölésére, ami azt a tendenciát váltotta ki, hogy amint a vonalvastagság és a sortávolság 60μm-ről 40μm-re csökkent, az áramkör gyártása táblák A folyamat során használt eredeti rézfólia vastagság folyamatosan csökken 18 µm-ről 12 µm-ről 9 µm-re. És bármely rétegű áramköri kártya minden egymásra helyezett rétegét egyszer meg kell fémesíteni és galvanizálni, ami nagymértékben növeli a nedves folyamat kapacitásigényét.

az okostelefonok a rugalmas és merev-flex áramkörök fő használói is. A hagyományos kémiai rézbevonási eljárással összehasonlítva jelentősen megnőtt a közvetlen bevonás alkalmazása bármely réteg, hajlékony áramköri lap (FPC) és merev-hajlékony áramköri lap gyártásában, mivel ezt a folyamatot összehasonlítják a hagyományos kémiai réz eljárással , kevesebb vízfelhasználás, kevesebb szennyvíztermelés

4. A PCB egyre szűkebb vonalvastagság / sortávolsági követelményei szigorúan ellenőrzik a maratási mélységet

Az okostelefonok legújabb generációja és a fejlett csomagolás fokozatosan alkalmazza az alternatív fél-additív módszert (mSAP). Az mSAP 3μm ultravékony fóliát használ a 30/30 mikronos vonalszélesség és hangmagasság kialakítás eléréséhez. Az ultravékony rézfóliát alkalmazó gyártási folyamat során pontosan ellenőrizni kell a mikrorézes hornyok harapáskorróziójának mennyiségét az egyes folyamatokban. Különösen a hagyományos kémiai rézmerítési és közvetlen galvanizálási eljárásoknál a felületi rézfólia harapáskorróziójának mértékét nagyon pontosan kell ellenőrizni

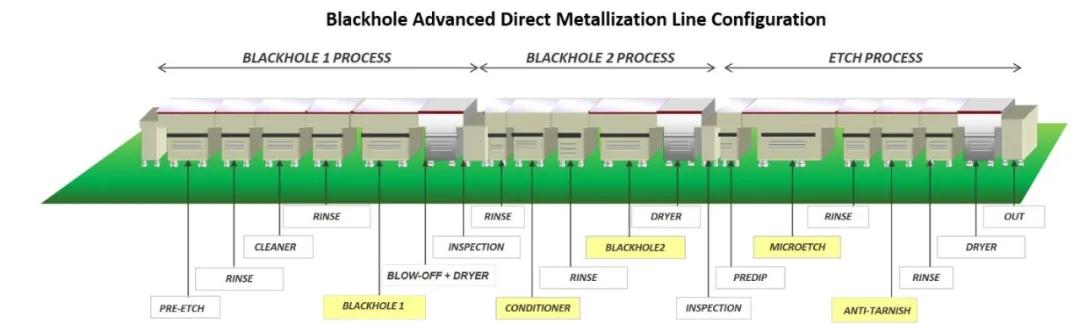

5. A berendezés konfigurációjának előrelépései

Annak érdekében, hogy a közvetlen galvanizálási folyamat optimalizálható legyen az mSAP-folyamatnak megfelelően, a kísérleti vonalon fokozatosan többféle berendezés tervét tesztelték, mielőtt teljes gyártásba helyezték volna őket. A vizsgálati eredmények azt mutatják, hogy a berendezés megfelelő kialakításával egyenletes vezetőképes szénbevonatot lehet biztosítani széles működési tartományban.

Például a szén-sorozat közvetlen bevonási eljárásában egy szabadalmaztatott henger-konfigurációt használnak a szén-bevonat egyenletesebbé tételére. És csökkentse a szén-lerakódás mennyiségét a gyártólap felületén, csökkentse a szén-szuszpenzió mennyiségét, és egyúttal megakadályozza a túl vastag szénréteget a vaklyukak sarkaiban vagy az átmenő lyukakban.

A mikroszkópos utáni tartály felszerelési specifikációit is átalakították. Az, hogy a vaklyuk alja 100% -ban teljesen tiszta-e, a gyártó által leginkább aggasztott minőségi kérdés. Ha a vakfurat alján van szénmaradék, akkor az az elektromos teszt során áteshet a teszten, de mivel a vezetés keresztmetszeti területe csökken, a kötési erő is csökken, ami a hiánya miatt törést eredményez. a hőfeszültség összeszerelése során A meghibásodás problémája. Mivel a vakfurat átmérője a hagyományos 100 mikronról 150 mikronra 80 mikronról 60 mikronra csökken, a mikrobarázó horony berendezés-specifikációjának frissítése kritikus fontosságú a termék megbízhatósága szempontjából.

Teszteléssel és kutatással a mikromarató tartály berendezés-specifikációinak módosítására, annak érdekében, hogy javuljon a vakfurat alján lévő szénmaradvány teljes eltávolításának képessége, ezt alkalmazták a tömeggyártási vonalakon. Az első nagyobb fejlesztés magában foglalja a kettős maratóhornyok használatát a harapás mennyiségének pontosabb szabályozása érdekében. Az első szakaszban a réz felületén lévő szén legnagyobb része eltávolításra kerül, a második szakaszban friss és tiszta mikrmaratásos oldatot használnak annak megakadályozására, hogy a szénrészecskék visszatérjenek a tömegtermelő táblára. A második szakaszban a rézhuzal redukálásának technológiáját is alkalmazták, hogy nagymértékben javítsák az áramköri lap felületén a mikrmaratás egyenletességét.

Az áramköri lap felületén a harapás mennyiségének változékonyságának csökkentése segít a vak furat alján található teljes maratás mennyiségének pontos szabályozásában. A harapás mennyiségének változékonyságát szigorúan szabályozza a kémiai koncentráció, a fúvóka kialakítása és a permetezési nyomás paraméterei

6. Kémiai javulás

A kémiai javulás szempontjából a hagyományos pórustisztító szereket és a mikromarató főzeteket tesztelték és módosították, figyelembe véve a harapás korróziójának kezelésére való képességet. A tisztítószerben található szerves adalékok szelektíven csak a réz felületén helyezkednek el, és nem kerülnek lerakódásra a gyanta anyagán. Ezért a szénrészecskék csak erre a speciális szerves bevonatra rakódnak le. Amikor az áramköri lap belép a mikromarató horonyba, a szerves bevonat nagy mértékben oldódik a savas folyadékban. Ezért a szerves bevonatot a sav eltávolítja a mikromarató barázdában, és ezzel egyidejűleg a szénrészecskék alatti rézfelület oldalmaratos, ami felgyorsíthatja a szénrészecskék eltávolítását ugyanazon az oldalon.

Egy másik fejlesztési projekt az, hogy a kétkomponensű mikrmaratással javulhat a szénrészecskék eltávolításának képessége, és csökkenthető a rézfólia felületének mikro érdessége. Hagyja, hogy a réz felület érdessége elősegítse a száraz film tapadását. A vizsgálati eredmények azt mutatják, hogy a vaklyuk viszonylag sima feneke hozzájárul a vaklyuk alján lévő burkolat megbízhatóságának javításához. Az optimalizált szénsoros direkt bevonási folyamat után a vakfurat alján lévő rézfólia teljesen tiszta volt, ami lehetővé teszi, hogy a galvanizált réz tovább növekedjen a rézfólián lévő rézrácson, hogy elérje a legjobb bevonódási tapadást.

A legfontosabb folyamattartályok és a vegyi anyagok speciális fejlesztéseinek kombinációja egy fejlett HDI / mSAP folyamatot alkot, amely alkalmas ultravékony rézfólia felhasználásával történő gyártásra. A réz-réz közvetlen kötés egyetlen felületén keresztül folyamatos fémrács képződik, amely javítja a vaklyukak megbízhatóságát. A mikrorézes horony kezelése lehetővé teszi, hogy a vakfurat alján lévő rézfólia ideális mikrorészesedése lyukat kitöltő galvanizált réz szubsztrátumként használható legyen. Ez elősegíti a galvanizált réz rácsának folyamatos növekedését a vaklyuk alján a rézfólia rácsja mentén. A normál magas hőmérsékletű hőkezelés után a rézszemcsék egy rácsba rendeződnek, és egy komplett folytonos fémrácsot képeznek.

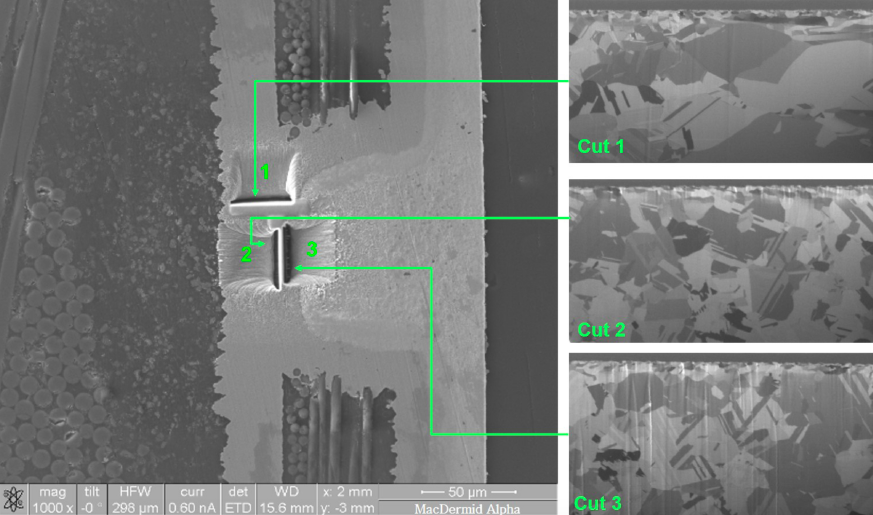

A FIB vágási minták megfigyelése és elemzése vékony szeletek kialakítása érdekében azt mutatja, hogy az interfész vonalak szemcsemérete és szerkezete egyenletes (5. ábra). Termikus sokk vagy termikus ciklus után a vakfurat alján lévő rézfólia és a galvanizált réz közötti határ nehéz. Megállapítottuk, hogy nincs olyan Nano-üreg, amelyre más folyamatok hajlamosak, hacsak nem olyan tényezők okozzák, mint például mint oxidáció vagy szennyezés.

A galvanizált rézréteg és a céltábla közötti interfész fókuszált ionnyalábos (FIB) képalkotása, amely a közvetlen galvanizáló technológia lehetővé teszi az erős réz-réz kötés jól teljesítését hőterhelés alatt.

A közvetlen galvanizáló gyártósorokat, például a "fekete lyukakat" jelenleg 3 mikronos ultravékony rézfólia alternatív fél-adalékanyag (mSAP) tömeggyártási folyamatában használják. Ezek a rendszerek kapcsolódó berendezéseket használnak, amelyek pontosan szabályozzák a mikrorézelés mennyiségét a tömegtermelésben. Az ezzel a berendezéssel gyártott 12 rétegű áramköri kártya sikeresen teljesítette a 300 ciklusú IST tesztet. A fenti termékekben fekete lyukakat használnak az L2 / 10 és L3 / 11-ben az mSAP eljárással. A vakfuratok mérete 80 ~ 100 x 45μm, és mindegyik áramköri kártya 2 millió vaklyukat tartalmaz.

Az AOI segítségével ellenőrizze a folyamatban lévő szénmaradványokat. A vizsgálati eredmények azt mutatták, hogy az 5000 PSM / hó teljesítményben nem észleltek hibát. Ezeknek az áramköri lapoknak a galvanizálását egy függőleges folyamatos galvanizáló (VCP) gyártósoron végzik; a belső réteg felveszi a Tent-Etch eljárás teljes lemezes galvanizálását, és az mSAP rétegnek mintagalvanizáltnak kell lennie. A 6. ábrán látható elektron-visszaszóródiffrakciós (EBSD) kép a szemcseméret egyenletességét mutatja a célpárna és az galvanizált rézréteg határfelületén.